Détermination des paramètres de coupe

On se place dans le cas où le critère d'optimisation est celui du coût total minimum. Les données de base sont :

le matériau usiné,

la vitesse de coupe économique,

la forme de la plaquette et du porte-plaquette

La démarche de recherche des paramètres de coupe doit conduire à l'obtention :

des paramètres de coupe : avance, profondeur de passe, nombre de passes et rayon de bec de l'outil,

de la géométrie du brise-copeau et de la nuance de carbure de la plaquette.

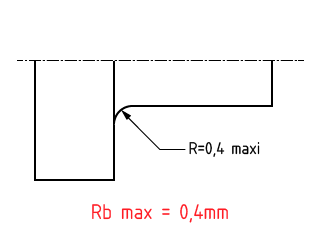

Etape 1 : Recherche de l'influence de la forme usinée sur le rayon de bec de l'outil

si une limitation est imposée pour les raccordements entre surfaces (figure), cela impose une valeur maximale au rayon de bec, on aura donc : rayon de bec < valeur du rayon de raccordement

s'il n'y a pas de limitation, dans ce cas l'étape n'est pas déterminante.

Etape 2 : Détermination de couple rayon de bec-avance

Le type d'opération (finition ou ébauche) est l'élément fédérateur des décisions.

a) Première situation : opération de finition

L'état de surface est dans ce cas de figure prioritaire. Pour le garantir, si le rayon de bec est déterminé, le tableau ci-dessous, mettant en relation trois paramètres, impose le choix de l'avance. Sinon on choisira l'avance maximale possible permettant d'obtenir la rugosité demandée et on prendra le rayon de bec correspondant.

État de surface Valeur de Ra | Rayon de plaquette en mm | |||||

|---|---|---|---|---|---|---|

0,2 | 0,4 | 0,8 | 1,2 | 1,6 | 2,4 | |

Avance en mm/tour | ||||||

0,6 1,6 3,2 6,3 8 | 0,05 0,08 0,12 . . | 0,07 0,12 0,16 0,23 . | 0,1 0,16 0,23 0,33 0,4 | 0,12 0,2 0,29 0,4 0,49 | 0,14 0,23 0,33 0,47 0,57 | 0,17 0,29 0,40 0,57 0,69 |

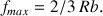

b) Deuxième situation : opération d'ébauche

L'obtention d'un copeau fragmenté va être l'élément prioritaire. Si le rayon de bec est imposé on choisi l'avance maximum possible compatible avec sa valeur, soit

Sinon, on choisit une avance compatible avec un rayon de bec courant. Pour une vitesse de coupe donnée on peut considérer que, à partir d'une valeur d'avance

Sinon, on choisit une avance compatible avec un rayon de bec courant. Pour une vitesse de coupe donnée on peut considérer que, à partir d'une valeur d'avance

l'incidence d'une augmentation d'avance sur la diminution du coût est faible. Cette valeur correspond à l'emploi d'un rayon de bec de 0,8 mm.

l'incidence d'une augmentation d'avance sur la diminution du coût est faible. Cette valeur correspond à l'emploi d'un rayon de bec de 0,8 mm.

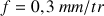

Etape 3 : Recherche de la valeur du coefficient spécifique de coupe

Etape 4 : Recherche de la profondeur de passe maximale admissible

En finition, les profondeurs de passe étant faibles, la puissance de la machine n'entraîne pas en général de limitation. En ébauche il est souvent nécessaire d'effectuer plusieurs passes. Afin de limiter le temps d'opération il faut limiter leur nombre donc utiliser les machines au maximum de leur puissance. Les schémas d'utilisation des abaques, donnés ci-après, permettent de déterminer la profondeur de passe en fonction des paramètres précédents et de la puissance de la machine prévue. Si la profondeur possible est inférieure à la passe totale, on en déduit le nombre de passes.

Si l'écart est faible, il est possible d'effectuer une seule passe en diminuant la valeur de la vitesse de coupe. En effet, la courbe du coût total étant « aplatie » au niveau du point de rebroussement, la variation autour de ce point de la valeur de la vitesse de coupe n'engendre pas de surcoût significatif. Dans chaque situation (fraisage ou tournage) la connaissance de la puissance de la machine permet bien d'aboutir par construction à la seule valeur manquante à ce stade du calcul, qui est la valeur de la profondeur de passe.

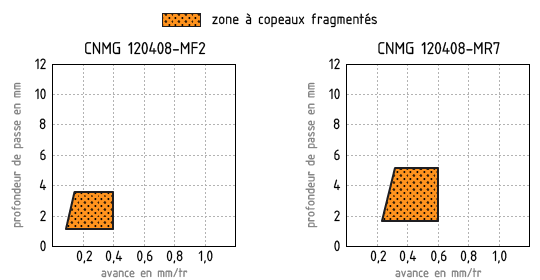

Etape 5 : Choix de la géométrie du brise-copeau et de la nuance de carbure

L'avance et la profondeur de passe permettent de déterminer à la fois la géométrie et la nuance du carbure. On devra vérifier à l'aide de diagrammes fournis par les constructeurs que les copeaux obtenus sont bien fragmentés.

Remarque :

Tous ces calculs restent théoriques, seule la mise en œuvre permettra de valider ces choix et de mettre en évidence les modifications à apporter.