Le choix des surfaces de mise en position

Le principe fondamental

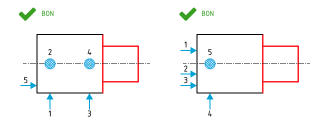

Une mise en position est isostatique si :

le n° des degrés de liaisons (normales) est égal au nombre de degrés de libertés supprimés,

chacune des normales contribue à éliminer un degré de liberté.

Les règles de choix

Cette problématique sera traitée principalement en fonction de la cotation.

Règle no. 1

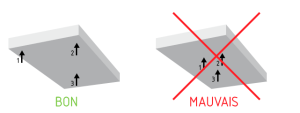

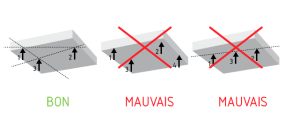

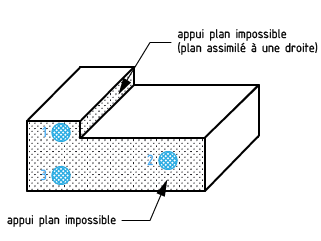

La surface choisie doit être suffisamment importante pour recevoir le nombre de normales choisi.

Règle no. 2

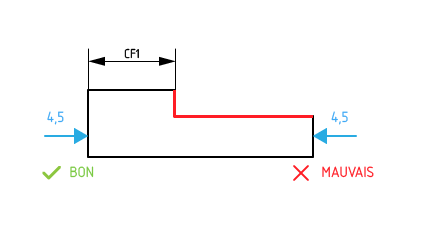

Une cote relie la surface usinée à la surface de mise en position.

Exemple :

Nécessité d'une MEP correcte pour respecter les spécifications du dessin de définition.

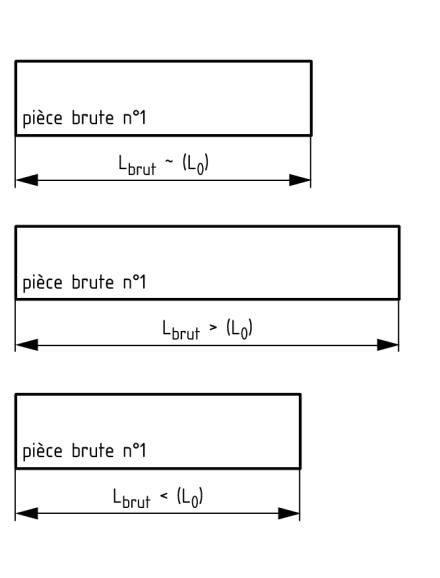

Soit à usiner une série de pièces à la cote BE :

Les pièces brutes ont été obtenues avec des dispersions sur les longueurs. On distingue les 3 situations présentées ci-après.

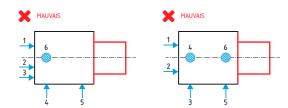

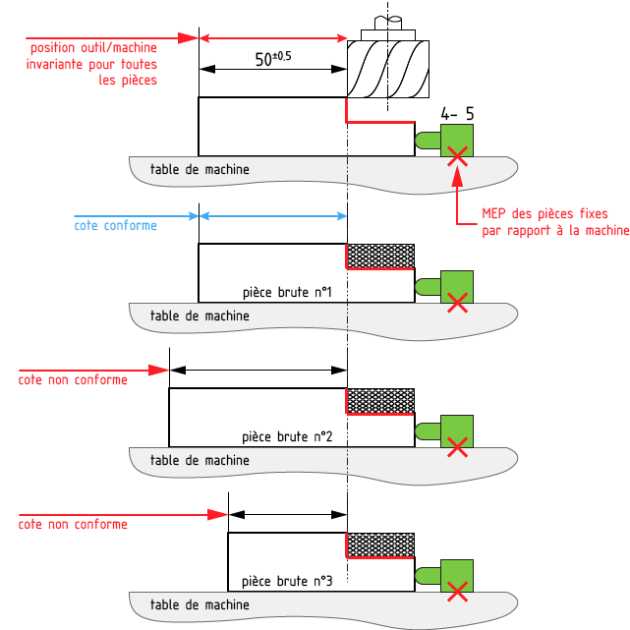

1ère solution

La mise en position est située à droite de la pièce et la position de l'outil fixe par rapport à la machine (en travail de série, on effectue le réglage une seule fois pour toutes les pièces).

Attention :

Les longueurs initiales des pièces brutes étant différentes, la cote de

ne sera pas toujours respectée.

ne sera pas toujours respectée.

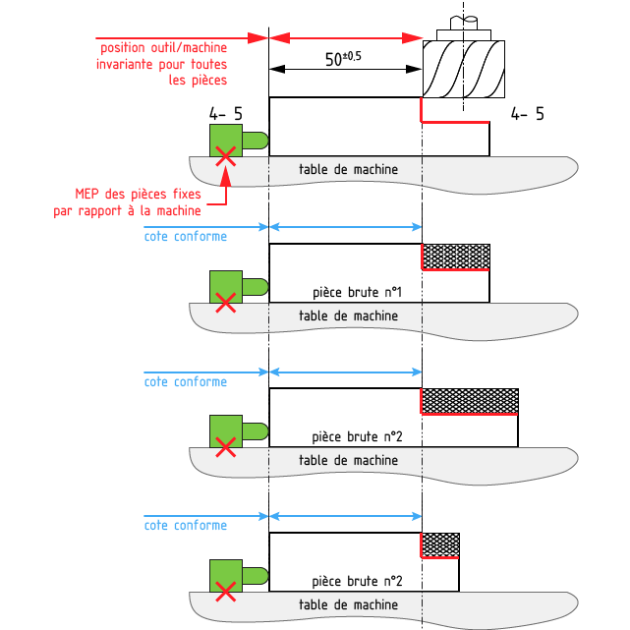

2ème solution

La mise en position est située à gauche de la pièce c'est-à-dire entre les deux surfaces reliées par la cote du dessin.

Avec une MEP judicieuse l'ensemble des pièces de la série sera correctement usiné.

Attention :

Quelques soient les longueurs initiales des pièces brutes, la cote de

sera toujours respectée.

sera toujours respectée.

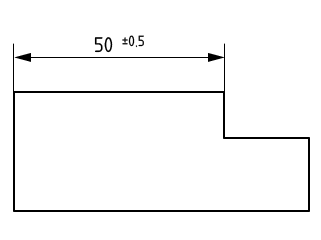

La règle 3

Fondamental :

Le nombre de normales sur chaque surface est fonction de la précision de la cote. plus la cote est précise, plus le nombre de normales est important.

Les règles de disposition des normales

Fondamental :

Fondamental :

Fondamental :

Fondamental :

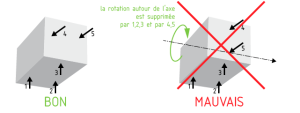

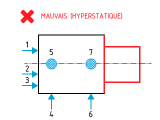

Ne jamais placer plus de six normales pour obtenir une mise en position isostatique.

Fondamental :

Seule exception autorisée : l'hypostatisme, pour l'usinage des pièces cylindriques montées en l'air.