Les méthodes de calcul d'un transfert de cote

Avant de calculer en détail un transfert, il est préférable de vérifier d'abord que la nouvelle cote sera acceptable, c'est à dire que son IT sera non seulement positif, mais suffisant pour être réalisable en fabrication. A l'aide de la relation fondamentale :

IT cote à calculer = IT cote condition -

IT autres cotes intervenant dans le transfert

IT autres cotes intervenant dans le transfert

il en résulte, pour le transfert de cotes traité dans le cas précédent :

Si le IT est jugé acceptable, on peut entreprendre les calculs, soit à l'aide de la méthode de cotes-limites soit en appliquant la méthode des cotes-moyennes.

La méthode des cotes limites

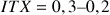

Ayant défini les cotes fonctionnelles A et B, on se propose de calculer la cote machine X. La cote B, qui touche la surface usinée, doit être supprimée et remplacée par X. Cette cote est donc la cote condition et la résultante de A et X. La méthode des cotes limites nécessite d'abord de tracer le graphe de transfert (figure); ensuite, l'équation de la cote condition B = X – A est développée en interprétant les sens des vecteurs lus sur le graphe.

Simplification : Exploitation d'un tableau (placé en regard de la chaîne) qui permet de regrouper les calculs sous un faible volume, en réduisant les risques d'erreurs.

Conventions adoptées :

7. Si la cote condition est minimale, les composantes de même sens qu'elle sont minimales et les cotes composantes de sens opposé sont maximales.

8. La valeur de la cote condition minimale doit être inscrite dans la même colonne que les cotes composantes maximales.

9. La somme des cotes inscrites dans la colonne des cotes minimales est égale à la somme des cotes inscrites dans la colonne des cotes maximales (cote condition minimale incluse).

Exemple :

Soit à réaliser un axe épaulé : les cotes fonctionnelles à respecter suivant l'axe Oz sont

et

et

. La cote A estobtenue directement à l'aide de la cote fabriquée Cf2. La cote B est réalisée indirectement à l'aide de la cote fabriquée Cf1 ; un transfert de cote est donc nécessaire.

. La cote A estobtenue directement à l'aide de la cote fabriquée Cf2. La cote B est réalisée indirectement à l'aide de la cote fabriquée Cf1 ; un transfert de cote est donc nécessaire.

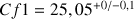

A. Calcul de Cf1 en prenant la condition au minimum.

La cote condition B est prise au minimum (soit 34,8) et elle est placée dans la colonne des valeurs max.

La cote fabriquée Cf1 est la cote cherchée ; elle a le sens inverse de la cote condition, elle est donc maximale et elle est placée dans la colonne max.

La cote fabriquée Cf2 = A a le même sens que la cote condition, elle est donc minimale (soit 59,85) et elle est placée dans la colonne min.

La somme des deux colonnes étant identique, on obtient la valeur maximale de Cf1 par soustraction :

Cf1 max = 59,85 - 34,8= 25,05.

Appliquons la règle (6) : IT cote condition

IT des cotes composantes

IT des cotes composantes

ITB = IT Cf1 + IT A.

0,4 = IT Cf1 + 0,3

IT Cfl = 0,1

=>

Cond min

| |||

Cotes | min

| max

| Tolérances |

|---|---|---|---|

B= 35 ± 0,2 | 34,8 | 0,4 | |

Cf1 = ? | /? | /? | |

A = 60 ± 0,15 | 59,85 | 0,3 | |

| 59,85 | 59,85 | |

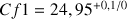

B. Calcul de Cf1 en prenant la condition au maximum.

La cote condition B est prise au maximum (soit 35,2) et elle est placée dans la colonne min.

La cote fabriquée Cf2=A a le même sens que la cote condition, elle est donc maximale (soit 60,15) et elle est placée dans la colonne min.

La cote fabriquée Cf1 est la cote cherchée ; elle a le sens inverse de la cote condition, elle est donc minimale et elle est placée dans la colonne min.

La somme des deux colonnes étant identique, on obtient la valeur minimale de Cf1 par soustraction :

Cf1 min = 60,15 - 35,2

Cf 1 min = 24,95

Appliquons la règle (6) : ITCf1 = 0,4 - 0,3 = 0,1

alors

Cond max

| |||

Cotes | min

| max

| Tolérances |

|---|---|---|---|

B = 35 ± 0,2 | 35,2 | 0,4 | |

A = 60 ± 0,15 | 60,15 | 0,3 | |

Cf1 = ? | / ? | / ? | |

| 60,15 | 60,15 | |

La méthode des cotes moyennes

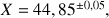

Reprenons l'exercice précédent. La démarche de calcul des cotes-moyennes comporte les étapes suivantes :

a) on exprime toutes les cotes connues en cote moyenne, soit :

(cote condition)

(cote condition)

b) on calcule la valeur nominale de X : X= A+ B (ceci est lu sur le croquis)

=> X = 30 + 14,85 = 44,85

c) on calcule l'IT de X en appliquant la relation fondamentale (6) soit :

IT cote condition (cote B) = IT X + IT A

(± 0,15) = IT X + (± 0,1) donc :

IT X = (± 0,15) - (± 0,1) = (± 0,05)

Finalement,

valeur identique à celle trouvée par la méthode des cotes limites.

valeur identique à celle trouvée par la méthode des cotes limites.

Le calcul du transfert total

Les transferts établis précédemment sont souvent appelés « transferts partiels » lorsque l'IT de la cote nouvelle est acceptable sans qu'il ait été nécessaire de modifier les cotes d'origine. Dans certains cas, le calcul de la nouvelle cote est inacceptable :

quand l'IT obtenu est négatif

lorsque l'IT obtenu est positif mais de valeur trop faible pour pouvoir être respectée en fabrication.

On peut alors envisager un transfert total. Le calcul lui-même est identique à celui d'un transfert partiel mais il faut modifier les IT d'une ou plusieurs cotes d'origine, afin d'obtenir pour la nouvelle cote un IT acceptable.

Fondamental :

Le préparateur n'a pas le droit d'augmenter le valeur de l'IT d'une cote fonctionnelle, mais il peut le réduire.

Exemple :

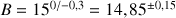

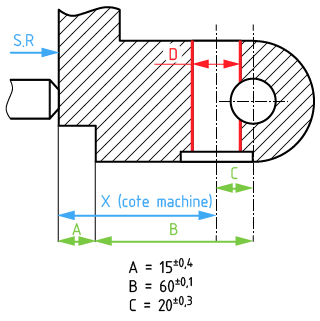

Soit D le cylindre à usiner

X est la cote machine à calculer

les cotes fonctionnelles du contrat sont

;

;

et

et

C est la cote condition (elle sera supprimée et remplacée par X pour remplacer D).

Vérifier d'abord si le transfert est acceptable :

IT X = IT C – IT A – IT B

IT X = 0,6 – 0,8 – 0,2 = - 0,4

Conclusion : ITX étant négatif, le transfert n'est pas.acceptable.

Au regard des équations ci-dessus et compte tenu du fait qu'on peut pas augmenter l'IT de la cote condition C, il résulte qu'on doit réduire ITA ou ITB, ou à la fois ITA et ITB, afin d'obtenir un ITX acceptable. Comme ITA > ITB on va essayer d'abord de réduire ITA à une valeur encore réalisable normalement en fabrication, soit 0,2 par exemple. L'équation ci-dessus devient :

IT X = 0,6 – 0,2 – 0,2 = 0,2

Si cette valeur est également jugée réalisable en fabrication, ces nouvelles cotes tolérancées peuvent être retenues. Sinon, on peut tenter d'autres modifications, par exemple réduire aussi ITB (l'essentiel étant que tous les IT soit réalisables).

Il est recommandé de répartir l'IT de la cote condition entre les différentes composantes (dont la nouvelle cote) de manière judicieuse, en accordant des IT plus importants aux cotes jugées les plus difficiles à réaliser par l'usinage.

Remarque :

Lorsqu'on réduit l'IT d'une cote, le nouvel IT devient définitif du point de vue usinage, c'est-à-dire qu'au moment où cette cote sera réalisée il faudra respecter l'IT réduit, soit 0,2 pour la cote A dans l'exemple précédent. Par contre, le contrôle de la pièce doit vérifier la cote fonctionnelle avec son IT d'origine (le contrôle de fabrication est fait pour juger et garantir l'aptitude à l'emploi du produit).

Remarque :

Lorsqu'on réduit les IT de certaines cotes il est conseillé de ne pas changer leur cote moyenne, afin de ne pas risquer de perturber le fonctionnement de la pièce dans son ensemble. Un autre raisonnement peut conduire à vouloir réduire le jeu fonctionnel maximal par rapport à la pièce voisine : il est souhaitable, dans cette situation, de recueillir l'avis du dessinateur. Le calcul du transfert total peut se faire ensuite en suivant le même raisonnement utilisé pour le calcul d'un transfert partiel.

Risques d'erreurs dans les calculs des transferts :

un mauvais choix de la cote condition,

un mauvais tracé du graphe de transfert,

équation mal posée : on commence toujours par l'équation de la cote condition.

Remarque :

La méthode des cotes moyennes évite les deux derniers types d'erreurs ; elle est plus rapide lorsque la totalité ou la majorité des cotes sont déjà exprimées en cote moyenne. Parfois, la méthode des cotes limites est la seule utilisable (lorsqu'il s'agit de calculer le mini ou le maxi d'une nouvelle cote).

Les inconvénients et les avantages des transferts de cotes

Les transferts réduisent toujours les tolérances.

Ceci est évident puisque l'IT de la nouvelle cote est une fraction de l'IT de la cote supprimée, devenue cote condition. Cette réduction de la tolérance d'usinage peut nécessiter une machine plus précise ou une main d'œuvre plus qualifiée, ce qui augmente le prix de revient de la pièce.

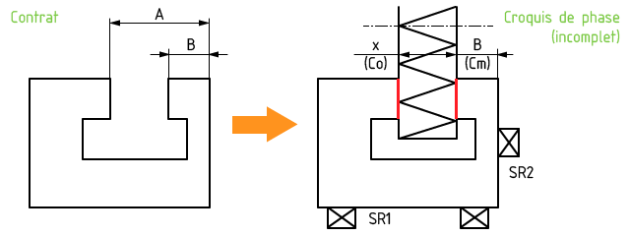

Les transferts autorisent des simplifications.

D'une part les transferts de cotes permettent de conserver un système de surfaces de référence déjà employé pour une phase précédente, on utilise donc le même montage d'usinage plutôt que de créer un nouveau. Il en résulte d'ici une réduction des frais d'outillages spéciaux. D'autre part, le transfert permet de regrouper l'usinage de plusieurs surfaces dans la même phase, au moyen d'outils combinés par exemple (en cotes-outils), comme il est illustré sur la figure suivante :

Le transfert remplaçant A par X permet d'usiner les 2 surfaces dans la même opération. Cette solution est plus économique que d'usiner séparément chaque surface en deux opérations ou deux phases distinctes.

Remarque :

On peut également remplacer la cote B par X.

Le domaine d'emploi des transferts de cotes

Lors de l'élaboration des gammes d'usinage il faut trouver le meilleur compromis entre :

la volonté de transformer toutes les cotes fonctionnelles en cotes fabriquées (ceci implique des changements fréquents de SR et un nombre important de montages d'usinage)

la préférence d'adoption d'un système de référence unique pour toutes les phases d'une gamme (ce qui engendre des procédés plus coûteux en raison de la diminution des IT)

La meilleure solution semble être un compromis décelé en étudiant l'influence des 2 facteurs :

la précision à satisfaire par l'usinage. Lorsque les IT sont faibles (<0,01mm) il faut éviter les transferts de cotes (car on réduit encore les tolérances, rendant ainsi parfois impossible l'usinage). Lorsque les IT sont larges (>0,01 mm) les transferts de cote peuvent être nombreux, car la réduction des IT n'est plus un inconvénient.

le nombre de pièces à usiner. En production unitaire il convient d'usiner le maximum de pièces sans montage spécial et en démontant la pièce le moins souvent possible pour des raisons de précision et de prix de revient. Dès lors, un seule système de référence SR étant retenu, les transferts sont fréquemment nécessaires. En production de moyenne série on peut changer plus souvent de SR, ce qui permet d'amortir les montages d'usinage. Les transferts de cotes sont donc évités. En production de grande série, lorsque la pièce ne quitte pas son porte-pièce pendant la totalité ou la grande majorité de la durée d'usinage, un seul SR est choisi, ce qui rend nécessaire les transferts de cotes.

En conclusion, les transferts de cotes sont à prévoir :

lorsqu'ils sont nécessaires (production de grande série notamment),

lorsqu'ils sont acceptables (IT nouvelle cote réalisable à l'atelier),

lorsqu'ils sont économiques (permettant de regrouper l'usinage de plusieurs surfaces dans la même opération, ou par l'emploi d'un même montage pour plusieurs phases).