La formation du copeau

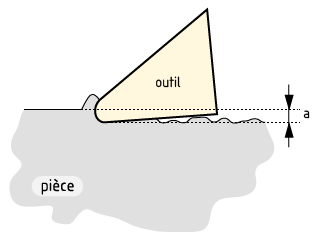

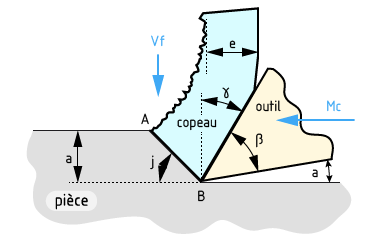

Lors d'un usinage par enlèvement de matière l'arrête de l'outil pénètre dans la pièce et enlève le copeau, qui est le résultat de plusieurs actions mécaniques complexes :

la compression de la matière sur la face d'attaque,

le cisaillement dynamique du copeau suivant le plan de cisaillement,

l'écoulement du copeau.

L'outil suit une trajectoire par rapport à la pièce à usiner, ses mouvements étant assurés par les éléments constitutifs de la machine-outil. Le frottement du copeau sur la face de coupe et celui de la pièce sur la face de dépouille provoquent une élévation importante de la température qui peut entraîner une fusion locale du copeau.

Remarque : Ce phénomène peut conduire à l'adhérence du copeau sur la face de coupe (copeau adhérent).

Les principaux facteurs influençant la formation du copeau et l'état des surfaces usinées sont :

L'obtention d'un travail satisfaisant (bon état de la surface usinée, rapidité de l'usinage, usure modérée de l'outil,...) nécessite un bon choix et réglage des paramètres de la coupe. Plusieurs critères permettant de définir ces paramètres sont a considérer dans ce contexte. Le schéma illustré ci-après représente un copeau en cours de formation. On observe que :

l'épaisseur du copeau (

) est supérieure à la profondeur de passe

) est supérieure à la profondeur de passe

,

,les fibres du copeau sont orientées suivant une même direction,

la face du copeau en contact avec la surface de coupe est lisse alors que l'autre est rugueuse.

Un paramètre important à définir dans ce contexte est le rapport de coupe

qui représente le rapport entre l'avance et l'épaisseur du copeau.

qui représente le rapport entre l'avance et l'épaisseur du copeau.

La notion de copeau minimum

Lorsque la pénétration et/ou l'avance sont trop faibles, l'outil ne coupe plus.

Le métal est donc comprimé superficiellement et la pression de contact outil-pièce provoque l'usure prématurée de l'outil ainsi que l'obtention d'un mauvais état de surface (phénomène d'écrouissage).

Il est donc impératif de choisir des valeurs minimales pour ces données (généralement ces valeurs sont données par le fabricant d'outils).