Les spécifications produit

Les spécifications sont les différentes indications contenues sur le dessin de définition du produit. Elles permettent de traduire le besoin initial en termes utilisables par les techniciens.

Rappel :

Le technicien en fabrication mécanique doit être capable de décoder les spécifications pour définir le processus d'élaboration du produit.

Les spécifications dimensionnelles

Définition :

Une dimension est la valeur de la mesure effectuée dans une direction donnée, entre deux points appartenant à la même pièce.

Définition :

Les spécifications dimensionnelles portées sur un dessin de définition de produit sont appelées cotes.

Une cote est l'ensemble ordonné des dimensions des pièces d'une série. Cet ensemble est toujours borné car le nombre d'éléments d'une série est toujours fini.

Symbole | Définition |

|---|---|

| Dimension minimale de l'ensemble cote |

| Dimension maximale de l'ensemble cote |

| Dimension nominale choisie |

| Intervalle de tolérance

|

| Ecart supérieur

|

| Ecart inférieur

|

| Dimension moyenne |

Les spécifications géométriques

Définition :

La spécification géométrique des produits consiste à définir, sur le dessin de définition, la forme, les dimensions et les caractéristiques de surface d'une pièce qui lui assurent un fonctionnement optimal, ainsi que la dispersion autour de cet optimal pour laquelle la fonction est toujours satisfaite (ISO/TR14638).

Puisque dans la construction mécanique on produit des pièces qui ne sont pas parfaites et qui présentent des écarts par rapport à l'optimal d'une part, et d'une pièce à l'autre d'autre part, il est nécessaire de pouvoir relier :

la pièce imaginée par le concepteur,

la pièce fabriquée et la connaissance de celle-ci obtenue par mesurage.

Lors de l'étape de conception on établit l'étendue des écarts tolérés d'un ensemble de caractéristiques d'une pièce donnée, satisfaisant aux exigences de performance fonctionnelle de celle-ci. On définit également un niveau de qualité en adéquation avec le processus de fabrication, les limites tolérées, ainsi que les critères satisfaisant à la décision de contrôle de la pièce. Il en résulte que la représentation d'une pièce sur un dessin de définition et son tolérancement normalisé expriment à la fois :

les tolérances pour la géométrie réelle (écarts géométriques autorisés, ou tolérancements),

la géométrie idéale de la pièce (géométrie parfaite ou nominale).

Conformément aux normes ISO de cotation il faut faire distinction entre les notions de tolérance et écart : la tolérance représente la largeur de la zone de tolérance admise selon la cotation, tandis que l'écart caractérise le défaut d'une pièce. La définition de l'écart dépend du type de spécification :

écart de forme : caractérise la largeur de la zone dans laquelle peut être incluse la surface réelle d'une pièce réelle,

écart d'orientation : caractérise la largeur de la zone parallèle à la référence dans laquelle peut être incluse la surface réelle d'une pièce réelle,

écart de position : caractérise la plus grande distance entre l'élément tolérancé et la surface nominale.

Tolérances | Cas Généraux | Cas Particuliers | ||

|---|---|---|---|---|

Forme | Forme d'une ligne quelconque |

| Rectitude |

|

Circularité |

| |||

Forme d'une surface quelconque |

| Planéité |

| |

Cylindricité |

| |||

Orientation | Inclinaison |

| Parallélisme |

|

Perpendicularité |

| |||

Position | Localisation |

| Concentricité |

|

Coaxialité | ||||

Symétrie |

| |||

Battements (le battement est le défaut conjugué de forme, d'orientation et de position mesuré au cours de la rotation d'un élément autour d'un axe de référence) | Battements circulaires (norme ISO), simples (norme NF) | Radial |

| |

Axial |

| |||

Oblique |

| |||

Battements totaux | Radial |

| ||

Axial |

| |||

Oblique (norme NF) |

| |||

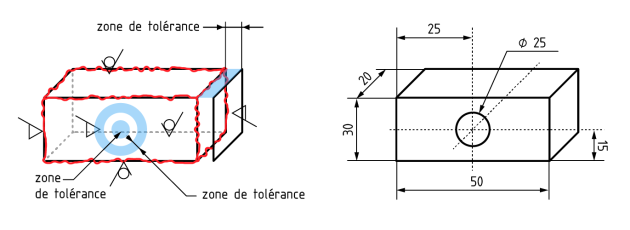

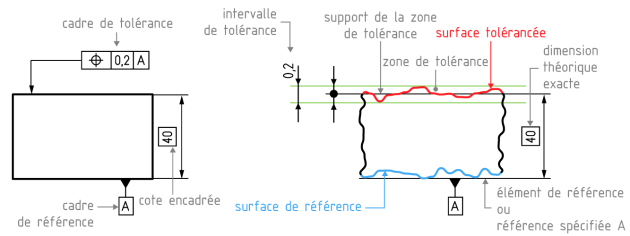

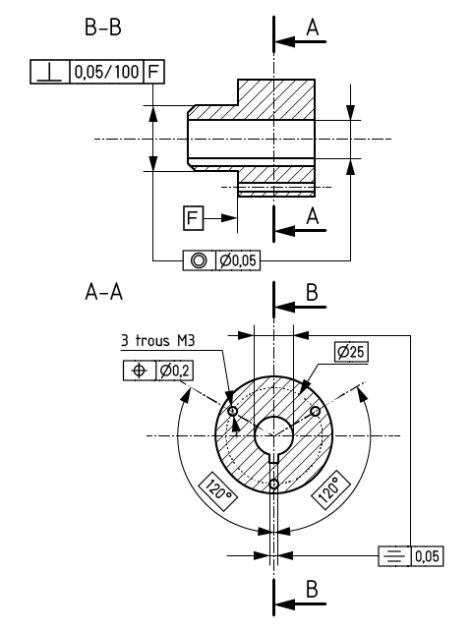

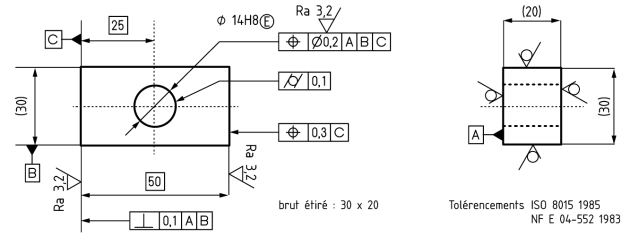

Fondamental : Principe du tolérancement géométrique

Une tolérance géométrique est toujours appliquée à un élément réel (sauf pour les surfaces projetées). Elle indique la dimension de la zone à l'intérieur de laquelle l'élément doit être compris. L'analyse de la pièce illustrée ci-après nous aide à proposer quelques définitions et notions de base.

Notions de base :

la référence est une surface de forme parfaite associée à l'élément de référence réel,

la surface nominale est située à 40 mm de la référence,

la zone de tolérance est un espace limité par deux plans parallèles au plan de référence distants de 0,2 mm, situés symétriquement par rapport à la surface nominale,

la surface réelle doit être comprise dans la zone de tolérance.