L'usinabilité des matériaux

Définition :

L'usinabilité est l'aptitude d'un matériau a être usiné par coupe avec incidence sur le production.

Les critères de durée de vie d'arête de coupe d'outil

En production de série, il est préférable d'adopter un temps d'usure d'arête de 10 à 20 % inférieur au temps déterminé par l'usure

. Ceci permettra d'optimiser la production des pièces en termes de qualité géométrique.

. Ceci permettra d'optimiser la production des pièces en termes de qualité géométrique.

Opération d'ébauche. Limiter l'usure

à la phase d'usure accélérée : définir la limite maximale de durée de vie d'une arête de coupe

à la phase d'usure accélérée : définir la limite maximale de durée de vie d'une arête de coupe

Opération de finition et semi-finition. Choisir

inférieur à 0.3 mm : meilleure garantie de précision sur lots de pièces usinées dans une durée de vie d'arête relativement longue.

inférieur à 0.3 mm : meilleure garantie de précision sur lots de pièces usinées dans une durée de vie d'arête relativement longue.Suivi d'usures aléatoires. Périodiquement, examiner l'arête de coupe

; modification éventuelle de données (conditions de coupe, fixation pièce, type d'outil,...). Comparer l'examen d'arête aux photographies d'usure de fabricants d'outils, pour analyse éventuelle.

; modification éventuelle de données (conditions de coupe, fixation pièce, type d'outil,...). Comparer l'examen d'arête aux photographies d'usure de fabricants d'outils, pour analyse éventuelle.

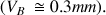

La fragmentation des copeaux

Tout copeau doit être fragmenté pour la sécurité (de l'outil et de la pièce,...) et pour faciliter son évacuation. Sa formation dépend principalement : du matériau usiné et des conditions de coupe (géométrie d'outil, direction d'arête Kr et rayon de bec re , force de coupe, température en zone de coupe, etc.). Sa rupture s'effectuera selon le matériau: spontanément, dirigée contre la pièce (dégradation de la surface usinée) dirigée contre la surface de coupe (martèlement conduisant à la rupture de la plaquette).

Un copeau long et filant entraîne une réduction de durée de vie d'arête : échauffement excessif, écaillage, arête rapportée, risque de rupture.

Un copeau très fragmenté peut entraîner des vibrations de pièce avec état de surface défectueux.

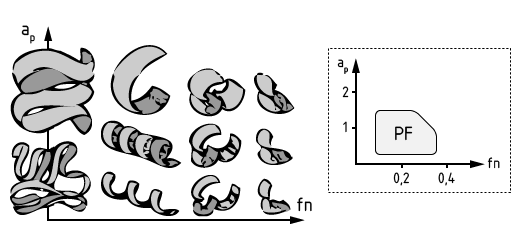

Les fabricants d'outils proposent pour chaque géométrie de plaquette une plage d'application en fonction de l'avance et de la profondeur de passe.

Le contrôle du copeau se fait par le brise-copeaux présent sur plaquette, qui est adapté à chaque matériau dans des conditions de coupe définies par le fabriquant d'outils.

Conseil :

Critères de contrôle :

ébauche et semi-finition : taux d'enlèvement matière, résistance et durée de vie d'outil.

finition : qualité d'état de surface, durée de vie d'outil.

usinage en coupe continue : tournage, alésage, perçage - le contrôle du copeau est impératif (brise-copeaux, vitesses de coupe et d'avance).

usinage en coupe discontinue (fraisage par exemple)- la rupture du copeau est provoquée naturellement par le court engagement de chaque arête de coupe dans la matière

Les critères d'usinabilité

Les critères d'usinabilité peuvent être différents selon les pièces à produire, parmi les suivants : durée de vie d'outil, matériau de la pièce, la force de coupe, l'état de surface à obtenir, la productivité.

Les principaux critères d'usinabilité sont :

liés au matériau et à l'outil (voir tableau ci-après).

les additifs. Le soufre favorise la fragmentation du copeau. Le plomb (interdit) favorise l'usinabilité (action lubrifiante).

la dureté et la résistance à la rupture. Les faibles dureté et résistance à la rupture favorisent l'usinabilité, sauf pour les matériaux très ductiles (formation arête rapportée).

la ductilité ; une faible ductilité favorise l'usinabilité.

la conductibilité thermique ; elle favorise l'usinabilité, sauf pour les alliages réfractaires.

l'écrouissage : un taux élevé accroît la force spécifique de coupe,

.

.

Principaux critères d’usinabilité, selon matériaux. | Acier allié à faible teneur en carbone | Aciers faiblement alliés | Aciers fortement alliés | Aciers inoxydables | Fontes ferritiques | Fontes perlitiques | Alliages d'aluminium Alliages de magnésium | Alliages de cuivre (bronze - laiton) | Super alliages Métaux réfractaires |

|---|---|---|---|---|---|---|---|---|---|

Usinable : Difficile -, faible +, bonne ++, très bonne +++ | + | ++ | + | + | +++ | +++ | ++ | ++ | - |

Durée de vie arête de coupe : Courte-, assez bonne+, bonne++ | + | ++ | ++ | + | + | + | + | ++ | - |

Teneur en carbone : améliore usinabilité + | + | + | + | + | + | ||||

Additif de plomb : améliore usinabilité + | + | + | + | ||||||

Teneur en chrome : diminue usinabilité + | - | ||||||||

Additif de soufre : améliore usinabilité + | + | + | |||||||

% élevé d'éléments d'alliages : diminue usinabilité - | - | - | |||||||

Tendance à formation arête rapportée : faible +, forte ++ | + | ++ | ++ | ++ | |||||

Angle de coupe nécessairement positif : + | + | + | + | + | |||||

Surépaisseur de finition à choisir maximale : + | + | + | + | ||||||

Arrosage impératif : + | + | + | |||||||

Forme du copeau : court +, long - | - | - | - | - | - | + | - | + | + |

Outil de coupe recommandé : Carbure +, cermet ++, non revêtu O | + ++ | O | O |

Aciers alliés : la teneur en carbone améliore l'usinabilité

fortement alliés

bonne usinabilité

bonne usinabilitéfaiblement alliés

les éléments d'alliage réduisent l'usinabilité.

les éléments d'alliage réduisent l'usinabilité.

Aciers inoxydables : la teneur en chrome réduit l'usinabilité.

Ferritiques : assez bonne usinabilité avec addition de soufre.

Martensitiques : assez bonne usinabilité à l'état recuit.

Ausiénitiques : usinabilité réduite, action abrasive sur l'outil (usure en entaille).

Usinabilité évitant l'arête rapportée: sélection vitesse de coupe dans deux plages, basse (50 à 90 m/min) et haute (200 à 400 m/min).

Fontes : bonne usinabilité, réduite par la dureté: accroissement d'usure d'outil par abrasion, adhérence, diffusion.

Perlitiques : la perlite diminue l'usinabilité.

Ferritiques : tendance à la formation d'arête rapportée.

Alliages d'aluminium : bonne usinabilité avec outil à grand angle de coupe positif (provoquer l'effet de cisaillement dans un matériau ductile).

Alliages de magnésium : excellente usinabilité avec risque d'inflammation des copeaux.

Alliages de cuivre :

Bronze : bonne usinabilité

Laiton : assez bonne usinabilité

Cupro-aluminium : bonne usinabilité avec addition de plomb.

Super alliages et métaux réfractaires : usinabilité difficile. Outil recommandé : carbure non revêtu. Fraisage en concordance (avalant) pour éviter la formation d'arête rapportée (copeau minimum en sortie d'outil / surface pièce).

Vibrations. Indications pour les réduire ou les éliminer : rayon de bec plus petit, arête de coupe plus vive, angle de direction d'arête plus grande, angle de coupe (positif) plus grand, limite d'usure d'arête à réduire, brise-copeaux plus adapté, attachement d'outil plus efficace, barre d'alésage de plus grand diamètre ou anti vibratile.